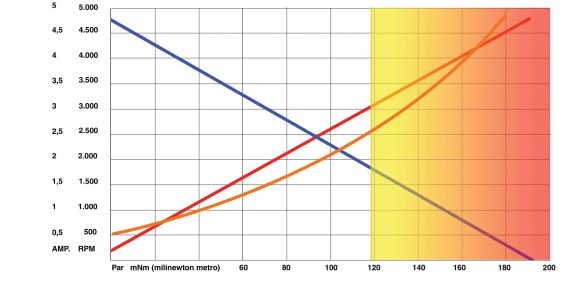

Rango de funcionamiento del motor DC en continuo

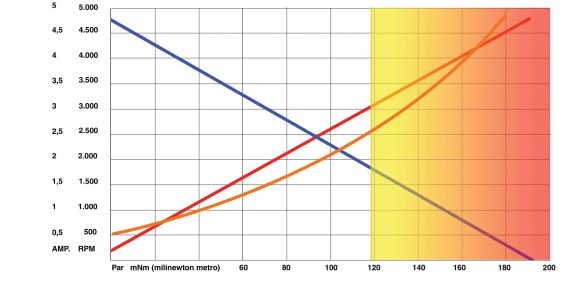

Los criterios máx. velocidad permitida y el máx. par en continuo, determinan el rango de funcionamiento en el cual, el motor DC puede funcionar permanentemente.

Los criterios máx. velocidad permitida y el máx. par en continuo, determinan el rango de funcionamiento en el cual, el motor DC puede funcionar permanentemente.

Cuando el motor de corriente continua funciona dentro de este rango no habrá problemas de conmutación debido a altas velocidades ni sobrecalentamiento del motor de continua debido a elevadas corrientes. No obstante, si la temperatura ambiente está por encima de los 25°C, el par que el motor DC podrá entregar de manera continua se verá reducido.

Rango de funcionamiento del motor DC intermitente

El motor CC no debe funcionar en continuo más allá de su máxima corriente para evitar dañar el bobinado. Sin embargo, se pueden permitir cortos periodos en los que la corriente (par) sea más elevada. Siempre que el bobinado esté por debajo de su máxima temperatura, no sufrirá daños.

Los periodos con corrientes altas deben ser cortos. Una medida de cuánto puede durar la sobrecarga viene dada por la constante térmica de tiempo del rotor.

La magnitud de los tiempos de sobrecarga varía desde varios segundos para los motores pequeños hasta valores en el orden de minutos para motores CC más grandes. El cálculo exacto del tiempo de sobrecarga depende de la corriente en el motor CC y de la temperatura inicial del rotor.

El rango de funcionamiento en continuo (24 h.) del motor DC está representado por la parte de fondo blanco.

El rango de funcionamiento intermitente es el de la parte coloreada.

1.- Máx. temperatura del bobinado

2.- Máxima corriente en continuo

Conecte el motor DC a una fuente de corriente continua o batería. A diferencia de los motores de alterna, un motor de corriente continua admite voltajes superiores a su tensión nominal, lo que produce un aumento proporcional de la velocidad de giro.

Conecte el motor DC a una fuente de corriente continua o batería. A diferencia de los motores de alterna, un motor de corriente continua admite voltajes superiores a su tensión nominal, lo que produce un aumento proporcional de la velocidad de giro.